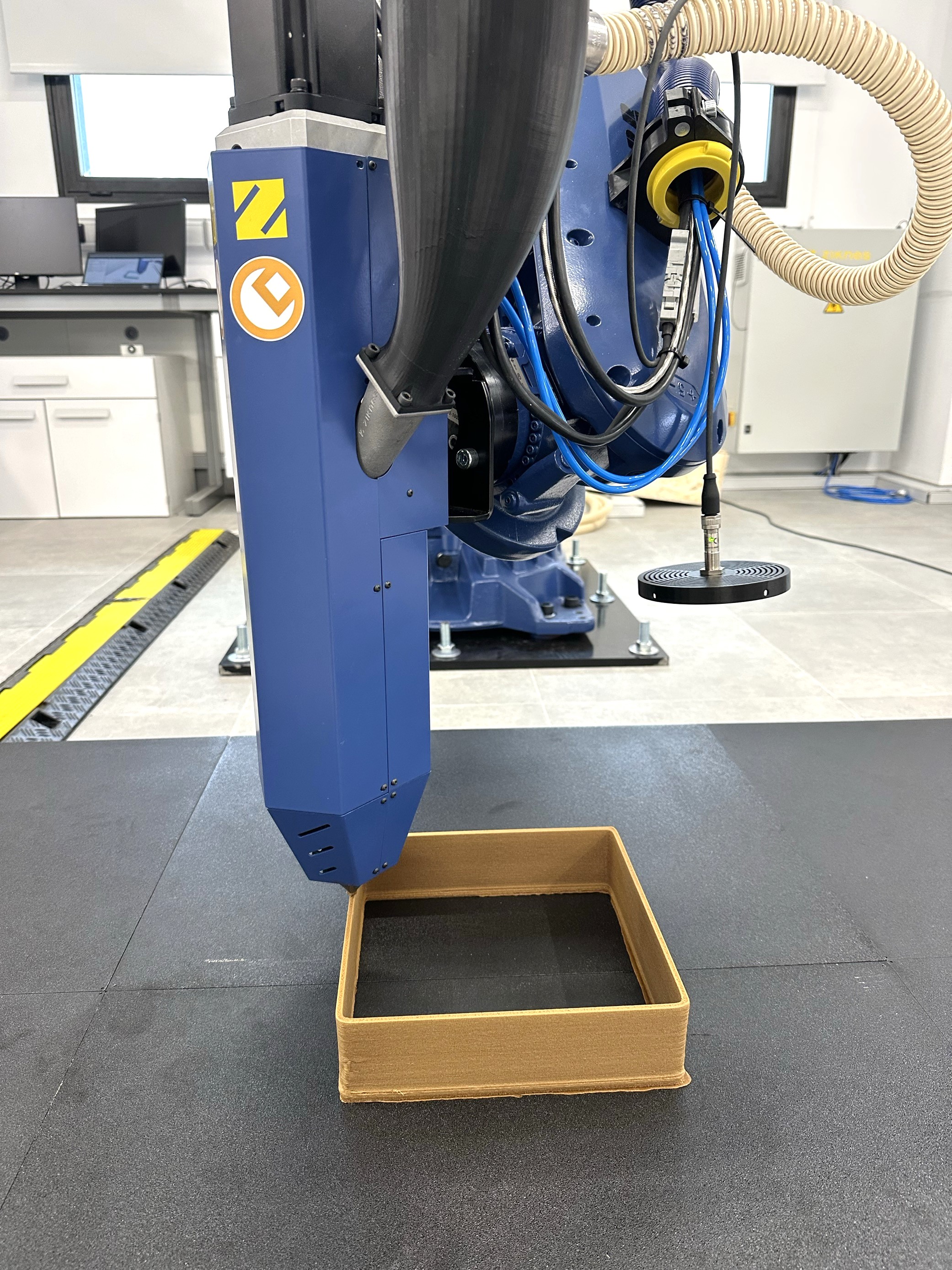

MAT3D-XL. Desarrollo de Materiales Sostenibles para Impresión 3D de Gran Formato mediante brazo robotizado

La fabricación aditiva (FA) es una tecnología en constante evolución, que ha dado el salto como tecnología de prototipado rápido a una tecnología para la fabricación de producto personalizado y de tirada corta. En la actualidad, la producción de piezas poliméricas de gran tamaño es un área de investigación tecnológica con un gran potencial de crecimiento; ya que se consigue la obtención de piezas de gran tamaño (> 1m), sin la necesidad de ensamblar múltiples componentes para crear una pieza más grande. Esta tecnología presenta grandes ventajas para sectores como movilidad y transporte, mobiliario urbano, interiorismo y decoración, que requieren piezas de gran tamaño. Según el informe 3D “Printing Trend Report 2023” , elaborado por la organización “Hubs” que evalúa la percepción de este mercado y sus previsiones, el crecimiento del sector a nivel mundial para este año será del 17%, llegando a los 19.900 millones de dólares.

Sin embargo, para que esta tecnología se adopte como proceso de producción en aquellos sectores con elevados requerimientos técnicos, es necesario enfrentar limitaciones técnicas significativas que le posicionen como potencial industria de fabricación, ya sea resolviendo cuestiones como la disponibilidad de materiales adecuados, problemas de precisión dimensional o también los problemas de índole estructural debido a la mala adherencia entre capas y deformaciones de las piezas impresas motivadas por las contracciones de los materiales durante el proceso de enfriamiento que se dan en los procesos de gran formato, debido a la mayor escala de las piezas impresas y a los desafíos asociados con el control preciso de la temperatura y las tensiones durante el proceso de fabricación; que pueden comprometer la integridad estructural, la precisión o resolución de fabricación de las piezas impresas. El “warping” o deformación y el “cracking” o delaminación, son dos problemas comunes en la fabricación aditiva de gran formato que pueden afectar negativamente la calidad y la integridad de las piezas impresas. Ambos surgen debido a variaciones en la temperatura ambiente, diferencias en la adhesión del material a la plataforma de construcción o tensiones internas dentro del material tanto antes como después de que la pieza esté completamente formada.

Para superar estas limitaciones, se requiere un enfoque innovador que combine materiales avanzados y tecnologías de procesado adecuadas. En este contexto, el desarrollo de materiales sostenibles para la fabricación aditiva, como pueden ser matrices termoplásticas reforzadas con fibras, como la fibra de carbono o de vidrio o incluso fibras naturales, que aporten rigidez a las estructuras impresas en 3D, emerge como una solución prometedora. Estos materiales no solo ofrecen propiedades mecánicas mejoradas, sino que también son respetuosos con el medio ambiente y pueden reducir la dependencia de materiales convencionales no renovables.

Además, la incorporación de fibras en las matrices termoplásticas de estos materiales mejora la resistencia y la estabilidad dimensional de las piezas impresas, minimizando así la delaminación o “craking” y otros defectos comunes en la fabricación aditiva de gran formato. La introducción de sistemas auxiliares como un sistema de calentamiento infrarrojo o superficies de impresión calefactadas permiten controlar de manera más precisa la temperatura durante el proceso de impresión, mejorando la adhesión entre capas y reduciendo aún más la incidencia de defectos. Incluso, la incorporación de aditivos conductores térmicos en la composición del material puede favorecer esta transmisión de calor y adquirir una distribución de calor más homogénea que solvente estos problemas.

Este enfoque innovador no solo aborda las limitaciones técnicas actuales en la fabricación aditiva de gran formato, sino que también abre nuevas oportunidades en el mercado al permitir la producción de piezas de grandes dimensiones para una variedad de sectores, incluido el transporte, el mobiliario urbano o la decoración de interiores. La disponibilidad de materiales sostenibles y tecnologías avanzadas, la mejora de la calidad y la eficiencia de los procesos de producción promueve prácticas de fabricación más respetuosas con la sostenibilidad, abriendo puertas hacia un futuro más sostenible e innovador en la fabricación aditiva de gran formato.